Guía práctica del comprador: 7 datos clave sobre los tubos de PFA para 2025

16 de septiembre de 2025

Resumen

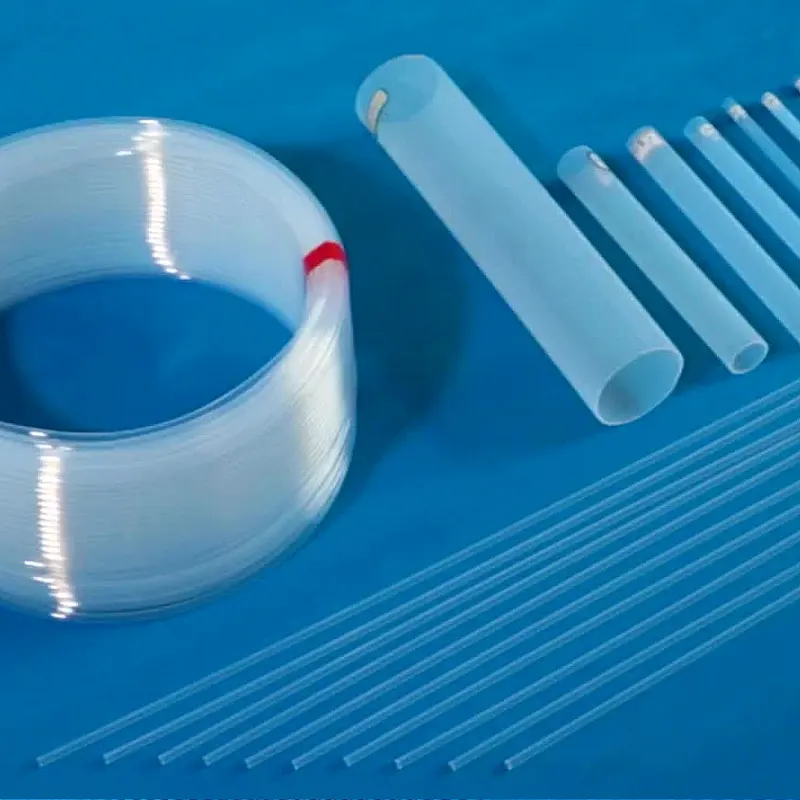

Los perfluoroalcoxi alcanos, conocidos comúnmente como PFA, representan una categoría de fluoropolímeros con una combinación única de propiedades que los distinguen de otros materiales de su clase, como el politetrafluoroetileno (PTFE) y el etileno propileno fluorado (FEP). Un examen de los tubos de PFA revela su valor fundamental en aplicaciones que exigen una inercia química extrema, una gran estabilidad térmica y una pureza excepcional. Este material se caracteriza por su columna vertebral de carbono totalmente fluorado, que se modifica mediante la inclusión de una cadena lateral de perfluoroalcoxi. Esta modificación estructural permite procesar el PFA por fusión mediante técnicas termoplásticas convencionales como la extrusión y el moldeo por inyección, lo que supone una ventaja significativa sobre el PTFE, que no se puede procesar por fusión. Por consiguiente, los tubos de PFA pueden fabricarse con formas complejas, superficies lisas y una claridad superior. Su temperatura de servicio continuo de hasta 260°C (500°F), combinada con una resistencia química casi universal y bajos niveles de extraíbles, lo hacen indispensable en industrias como la fabricación de semiconductores, productos farmacéuticos y procesos químicos agresivos. Las sólidas propiedades mecánicas del material, incluida una mayor resistencia a la fluencia que el PTFE, consolidan aún más su posición como polímero de rendimiento superior.

Principales conclusiones

- El PFA ofrece una elevada temperatura de servicio continuo de 260°C, superior a la de muchos otros fluoropolímeros.

- El material presenta una resistencia química casi universal, lo que lo hace ideal para entornos difíciles.

- A diferencia del PTFE, el PFA es totalmente procesable por fusión, lo que permite diseños intrincados y acabados más suaves.

- Entender qué es un tubo de PFA ayuda en el aprovisionamiento para semiconductores de alta pureza y usos médicos.

- El PFA posee una resistencia a la fluencia y una resistencia mecánica superiores a las del PTFE a temperaturas elevadas.

- Su bajo coeficiente de fricción y sus propiedades antiadherentes evitan la contaminación y garantizan el flujo de fluidos.

- El PFA presenta excelentes propiedades dieléctricas, lo que lo convierte en la mejor opción para el aislamiento eléctrico.

Índice

- Dato 1: Deconstrucción de la arquitectura molecular del ALP

- Hecho 2: La cúspide de la inercia y la pureza químicas

- Dato 3: Soportar condiciones térmicas extremas

- Dato 4: La ventaja transformadora de la procesabilidad de la masa fundida

- Dato 5: Excelencia invisible en los dominios eléctrico y óptico

- Dato 6: Un perfil de resistencia mecánica y longevidad

- Dato 7: Marco práctico para la selección y aplicación de tubos de PFA

- Preguntas frecuentes sobre tubos de PFA

- Conclusión

- Referencias

Dato 1: Deconstrucción de la arquitectura molecular del ALP

Para comprender realmente las capacidades y limitaciones de cualquier material, no hay que empezar por su catálogo de especificaciones, sino por su identidad más fundamental: su estructura molecular. Las propiedades que observamos a escala macroscópica -flexibilidad, resistencia al calor o inercia química- son expresiones de la disposición atómica y los enlaces que mantienen unido el material. El PFA, o alcano perfluoroalcoxi, es un personaje convincente en la historia de los polímeros modernos, y su historia comienza en este nivel molecular. Pertenece a la familia de los fluoropolímeros, un grupo de materiales famosos por sus extraordinarias prestaciones, pero posee una característica estructural única que lo distingue y define su papel específico en las aplicaciones de ingeniería avanzada.

La génesis de los fluoropolímeros: Breve historia

El viaje al mundo de los fluoropolímeros comenzó de forma fortuita en 1938. Un químico de DuPont, el Dr. Roy J. Plunkett, trabajaba con gas tetrafluoroetileno (TFE) para desarrollar refrigerantes. Descubrió que un cilindro presurizado del gas se había desvanecido, dejando en su lugar un polvo blanco ceroso. La curiosidad le llevó a investigar esta misteriosa sustancia. Descubrió que era extraordinariamente resbaladiza e inerte a casi todas las sustancias químicas que probó. El gas se había polimerizado bajo presión, creando politetrafluoroetileno, o PTFE, que más tarde se comercializaría con el famoso nombre comercial de teflón.

Este descubrimiento abrió una nueva frontera en la ciencia de los materiales. Las propiedades del PTFE eran revolucionarias, pero tenía un inconveniente importante: no podía procesarse como los plásticos convencionales. Tiene una viscosidad de fusión extremadamente alta, lo que significa que no fluye realmente cuando se calienta. En su lugar, debía procesarse mediante técnicas más parecidas a la pulvimetalurgia -compresión y sinterización-, que son costosas y limitan la complejidad de las formas que pueden obtenerse. Esta limitación creó un poderoso incentivo para que las empresas químicas desarrollaran un material que mantuviera las extraordinarias propiedades del PTFE pero que pudiera fabricarse más fácilmente. Esta búsqueda condujo al desarrollo de otros fluoropolímeros, como el FEP (etileno-propileno fluorado) en los años 60 y, sobre todo, el PFA a principios de los 70. El PTFE se convirtió en el primer fluoropolímero del mundo.

Deconstrucción de la molécula de PFA: Carbono, flúor y enlace éter

El propio nombre "alcano perfluoroalcoxi" proporciona un mapa de su estructura química. Desglosémosla. La columna vertebral de la cadena polimérica del PFA, como la del PTFE, está compuesta por átomos de carbono. En un polímero "perfluorado", cada sitio de enlace disponible en este esqueleto de carbono que no se utiliza para enlazar con otro átomo de carbono está ocupado por un átomo de flúor. El enlace entre el carbono y el flúor es la piedra angular del rendimiento de los fluoropolímeros. Es uno de los enlaces simples más fuertes de la química orgánica, con una energía de enlace de aproximadamente 485 kJ/mol.

Piense en la columna vertebral del carbono como una espina central. En el PTFE, esta espina está completamente recubierta por una densa capa de átomos de flúor. Estos átomos de flúor son más grandes que los de hidrógeno y son muy electronegativos, lo que significa que atraen la densidad de electrones hacia sí. Esto crea una envoltura helicoidal hermética, estable y químicamente no reactiva alrededor de la espina dorsal de carbono, protegiéndola eficazmente de los ataques químicos.

¿En qué se diferencia el PFA? El PFA mantiene esta columna vertebral totalmente fluorada, que es la fuente de su resistencia química y estabilidad térmica similares a las del PTFE. La innovación radica en la introducción de una "cadena lateral" flexible. Periódicamente, a lo largo de la cadena principal del polímero, se une un grupo más voluminoso. Este grupo es un grupo perfluoroalcoxi, que puede visualizarse como un átomo de oxígeno (formando un enlace éter, -O-) conectado a otra cadena corta de átomos de carbono perfluorados (un grupo perfluoroalquilo, como -CF3, -C2F5, etc.).

Imagina dos barras largas y rígidas colocadas una al lado de la otra. Están muy juntas. Esto es análogo a las cadenas de PTFE, lo que les permite formar estructuras altamente cristalinas que son difíciles de fundir y hacer fluir. Imagínese que a estas varillas se les añaden unos brazos laterales ocasionales y flexibles. Cuando se intenta empaquetarlas, estos brazos laterales se interponen. Interrumpen el empaquetamiento perfecto, disminuyendo la cristalinidad y creando más espacio entre las cadenas principales. Esto es precisamente lo que hace el grupo lateral perfluoroalcoxi en la estructura del PFA. Actúa como espaciador molecular, interrumpiendo la regularidad cristalina de las cadenas poliméricas. Esta interrupción es la clave que abre la procesabilidad de la masa fundida. Reduce la viscosidad de la masa fundida lo suficiente para que el material fluya cuando se calienta, sin comprometer significativamente la integridad de los potentes enlaces C-F que dan al material su resistencia.

Cómo la estructura molecular dicta las propiedades macroscópicas

Las consecuencias de este sutil cambio arquitectónico son profundas. Gracias a su capacidad de fundirse y fluir, el PFA puede extruirse en tubos continuos con superficies internas y externas muy lisas. Esta suavidad no es sólo una cualidad estética; para la manipulación de fluidos de gran pureza, una superficie lisa minimiza los puntos de adhesión bacteriana y de atrapamiento de partículas, garantizando que el fluido permanezca incontaminado.

Además, su cristalinidad ligeramente inferior a la del PTFE mejora la claridad óptica. Mientras que el PTFE suele ser opaco y blanco, los tubos de PFA pueden fabricarse transparentes. Esto permite la inspección visual del flujo de fluido dentro del tubo, una característica valiosa para supervisar procesos y diagnosticar problemas como obstrucciones o burbujas de aire.

El enlace éter (-O-) de la cadena lateral también confiere un pequeño grado de flexibilidad a la estructura del polímero. Mientras que los enlaces C-F son rígidos, el enlace éter C-O-C puede rotar. Esto contribuye a que el PFA tenga una flexibilidad y una resistencia al agrietamiento ligeramente mejores que el FEP a temperaturas elevadas. Y lo que es más importante, la naturaleza fundible del PFA permite la soldadura por fusión de tubos y accesorios, creando sistemas monolíticos a prueba de fugas sin necesidad de juntas mecánicas que pueden fallar o introducir contaminantes.

El PFA en la familia de los fluoropolímeros

Para contextualizar el PFA, es útil verlo como un producto que ocupa un nicho específico dentro de la amplia familia de los fluoropolímeros.

- PTFE (Politetrafluoroetileno): El original. Tiene la temperatura de servicio más alta y la mejor resistencia química en la mayoría de los casos. Su principal limitación es que no se puede fundir.

- FEP (etileno propileno fluorado): Copolímero de TFE y hexafluoropropileno. Fue la primera alternativa al PTFE procesable por fusión. Ofrece una resistencia química similar, pero tiene una temperatura de servicio más baja (en torno a 200 °C) y es más susceptible al agrietamiento por tensión en determinadas condiciones.

- PFA (perfluoroalcoxi alcano): Diseñado para salvar las distancias. Combina la procesabilidad por fusión del FEP con una temperatura de servicio y una resistencia química muy próximas a las del PTFE. También presenta mejores propiedades mecánicas a altas temperaturas, como la resistencia a la fluencia, que el PTFE y el FEP.

- ETFE (etileno tetrafluoroetileno): Copolímero de etileno y TFE. No está totalmente fluorado, ya que contiene enlaces C-H. Esto lo hace mecánicamente más duro y resistente a la abrasión que el PFA o el FEP. Esto lo hace mecánicamente más duro y más resistente a la abrasión que el PFA o el FEP, pero a costa de una temperatura de servicio más baja y una menor resistencia química.

En esencia, el PFA se diseñó para ser "lo mejor de ambos mundos": conservar el rendimiento superlativo del PTFE y ofrecer la facilidad de fabricación de un termoplástico convencional. Esta elección de diseño molecular hace que el tubo de PFA no sea un tubo de plástico más, sino una solución de alta ingeniería para problemas que otros materiales sencillamente no pueden resolver.

Hecho 2: La cúspide de la inercia y la pureza químicas

Cuando hablamos de la utilidad de un material en entornos exigentes, sobre todo en aquellos en los que intervienen productos químicos agresivos o que requieren una limpieza absoluta, hay dos propiedades que destacan por encima de todas las demás: la inercia química y la pureza. En el caso de los tubos de PFA, no se trata de meras prestaciones, sino de sus características definitorias, la razón misma de su existencia y su adopción en las industrias más avanzadas del mundo. Este rendimiento excepcional no es fruto de la casualidad, sino consecuencia directa de la estructura molecular fundamental del material, que crea una fortaleza casi impenetrable contra los ataques químicos y la contaminación.

La fuerza del enlace carbono-flúor

El núcleo de la resistencia química del PFA es el enlace carbono-flúor (C-F). Como ya se ha mencionado, este enlace covalente es excepcionalmente fuerte y estable. Para ponerlo en perspectiva, la energía necesaria para romper un enlace C-F es significativamente mayor que la de un enlace carbono-hidrógeno (C-H) que se encuentra en plásticos comunes como el polietileno, o un enlace carbono-cloro (C-Cl) que se encuentra en el PVC. Las sustancias químicas suelen reaccionar rompiendo y formando enlaces. Como el enlace C-F es tan difícil de romper, la mayoría de las sustancias químicas carecen de la energía necesaria para iniciar una reacción con la cadena polimérica.

Además, los átomos de flúor son relativamente grandes y muy electronegativos. Forman una densa envoltura helicoidal alrededor de la espina dorsal de carbono del polímero. Esta envoltura cumple dos funciones. En primer lugar, protege físicamente la columna vertebral de carbono, más vulnerable, de las moléculas reactivas. Imaginemos una muralla de castillo tan gruesa y bien protegida que los atacantes ni siquiera pueden acercarse al torreón interior. En segundo lugar, la alta electronegatividad de los átomos de flúor aleja la densidad de electrones de la columna vertebral del carbono, haciéndola menos susceptible al ataque de reactivos que buscan electrones (electrófilos) o reactivos que donan electrones (nucleófilos). Esta combinación de fuerza de enlace y protección estérica hace que la molécula de PFA sea excepcionalmente estable y no reactiva.

Resistencia a través del espectro químico: Ácidos, bases y disolventes

El resultado práctico de esta estabilidad molecular es que los tubos de PFA presentan una resistencia química casi universal. No se ve afectado por las sustancias más agresivas que destruirían fácilmente materiales de menor calidad. Esto incluye:

- Ácidos fuertes: Los ácidos sulfúrico, nítrico, clorhídrico e incluso fluorhídrico concentrados (uno de los ácidos más corrosivos conocidos) no tienen prácticamente ningún efecto sobre el PFA a las temperaturas típicas de funcionamiento.

- Bases fuertes: Las soluciones de hidróxido de sodio, hidróxido de potasio y otras sustancias cáusticas no provocan hinchazón, degradación ni cambios químicos.

- Disolventes agresivos: Una amplia gama de disolventes orgánicos, desde hidrocarburos y alcoholes hasta disolventes clorados, cetonas y ésteres, pueden transportarse a través de tubos de PFA sin riesgo de que el tubo se disuelva, hinche o lixivie impurezas.

- Agentes oxidantes: Los oxidantes potentes como los halógenos (cloro, bromo), los peróxidos y el ozono no degradan el polímero.

Sólo hay unas pocas excepciones muy concretas a esta regla, y normalmente sólo se dan en condiciones extremas de laboratorio o industriales. Entre ellas se incluyen los metales alcalinos fundidos (como el sodio), ciertos compuestos halogenados complejos a temperaturas y presiones muy elevadas y el propio gas flúor elemental. Para más del 99% de las aplicaciones industriales y de laboratorio, el PFA se considera efectivamente inerte.

Esta inercia garantiza la integridad a largo plazo del sistema de conducción de fluidos. Los tubos no se reblandecen, no se vuelven quebradizos ni fallan prematuramente debido a la exposición química, lo que garantiza la seguridad y fiabilidad operativas.

| Característica | PFA (perfluoroalcoxi) | PTFE (Politetrafluoroetileno) | FEP (etileno propileno fluorado) |

|---|---|---|---|

| Resistencia química | Excelente; resistente a casi todos los productos químicos, ácidos, bases y disolventes. | Excelente; considerado el polímero químicamente más inerte. | Excelente; muy similar al PFA y PTFE, con pocas excepciones. |

| Pureza (extraíbles) | Muy alto; niveles extremadamente bajos de extraíbles iónicos y orgánicos. | Alta; pocos extraíbles pero la superficie puede ser porosa, atrapando partículas. | Alta; bajos extraíbles, superficie más lisa que el PTFE sinterizado. |

| Suavidad de la superficie | Excelente; la extrusión por fusión crea una superficie muy lisa y no porosa. | Regular a buena; el proceso de sinterización puede dar lugar a una textura superficial más porosa. | Muy buena; la extrusión por fusión produce una superficie lisa. |

| Biocompatibilidad | Excelente; cumple las normas USP Clase VI e ISO 10993. | Excelente; cumple las normas USP Clase VI e ISO 10993. | Excelente; cumple las normas USP Clase VI e ISO 10993. |

| Aplicación principal | Manipulación de semiconductores de alta pureza, productos farmacéuticos y productos químicos agresivos. | Procesado químico general, juntas, revestimientos en los que no es necesario el procesado por fusión. | Procesamiento químico, material de laboratorio, aislamiento de cables a temperaturas inferiores a 200°C. |

La pureza en la práctica: Las exigencias de la industria de semiconductores

Además de por su resistencia a los ataques químicos, los tubos de PFA son apreciados por lo que no hacen: no contaminan el fluido que transportan. Este concepto de pureza es primordial en industrias como la de fabricación de semiconductores. Un microprocesador moderno se construye en una oblea de silicio mediante cientos de pasos en los que intervienen productos químicos ultrapuros, agua desionizada y gases reactivos. Incluso una contaminación minúscula puede arruinar un chip. Un solo ion metálico, por ejemplo, puede alterar las propiedades eléctricas de un transistor y provocar un defecto. Una partícula microscópica puede bloquear la luz utilizada en fotolitografía y arruinar todo un circuito.

Aquí es donde la pureza de los tubos de PFA se hace indispensable. Los tubos de PFA de alta pureza se fabrican en salas blancas con materias primas cuidadosamente seleccionadas. El tubo resultante tiene unos niveles excepcionalmente bajos de "extraíbles", es decir, trazas de sustancias que pueden filtrarse del polímero al fluido. Estos extraíbles pueden incluir iones metálicos (como sodio, hierro o calcio), aniones (como fluoruro o cloruro) y carbono orgánico total (COT). En el PFA de alta pureza, la concentración de estos contaminantes se mide en partes por billón (ppb) o incluso partes por trillón (ppt).

La superficie interior lisa y fundida de los tubos de PFA aumenta aún más su pureza. A diferencia del PTFE sinterizado, que puede tener una superficie microporosa que atrapa partículas y microorganismos, el acabado vítreo de los tubos de PFA minimiza la adherencia y permite un lavado y limpieza completos. Por eso el PFA es el material preferido para los equipos de "banco húmedo" de las fábricas de semiconductores, que se utilizan para transportar desde ácido fluorhídrico para el grabado hasta agua desionizada ultrapura para el lavado. El uso de un material como tubo extruido transparente virgen para semiconductores garantiza que lo único que toca la oblea de silicio es la sustancia química prevista, en su forma más pura.

Biocompatibilidad y su papel en los ámbitos médico y farmacéutico

La misma combinación de inercia química y alta pureza hace que los tubos de PFA sean una opción excelente para aplicaciones médicas y farmacéuticas. La "biocompatibilidad" es la propiedad de un material de ser compatible con el tejido vivo; no provoca una respuesta adversa, como una reacción inmunitaria o un efecto tóxico. El PFA, al ser químicamente inerte, no reacciona con los fluidos corporales ni con las formulaciones de fármacos sensibles.

Muchos grados de PFA se prueban y certifican para cumplir estrictas normas reguladoras como USP Clase VI e ISO 10993. Estas pruebas garantizan que el material no es tóxico, hemolítico (no daña los glóbulos rojos) ni pirogénico (no provoca fiebre). Esto lo hace adecuado para una amplia gama de aplicaciones:

- Fabricación farmacéutica: Transporte de principios activos farmacéuticos (API), medios de cultivo celular y agua de gran pureza (agua para inyección o WFI). Su superficie antiadherente evita que el costoso producto se adhiera a las paredes del tubo, mejorando el rendimiento.

- Productos sanitarios: Uso en conductos de fluidos para equipos de diagnóstico, dispositivos quirúrgicos y determinados componentes implantables de corta duración en los que la inercia es primordial.

- Laboratorios analíticos: Manipulación de muestras sensibles para cromatografía (como HPLC) o espectroscopia, donde cualquier impureza lixiviada del tubo interferiría con la medición e invalidaría los resultados.

En estos campos, la integridad del producto o la seguridad del paciente no son negociables. La naturaleza firme y no reactiva del PFA proporciona un nivel de seguridad que pocos materiales pueden igualar. Actúa como un guardián silencioso e invisible, garantizando que el fluido que contiene permanece exactamente como debe ser: puro y sin adulterar.

Dato 3: Soportar condiciones térmicas extremas

La respuesta de un material a la temperatura es un factor determinante de su utilidad. Para muchos polímeros, el calor es un adversario que les hace ablandarse, fundirse, degradarse o perder su integridad estructural. Los fluoropolímeros, y el PFA en particular, se definen por su notable capacidad no sólo de sobrevivir, sino de funcionar eficazmente a temperaturas que serían catastróficas para la mayoría de los demás plásticos. Este rendimiento a altas temperaturas no es una ventaja accesoria; es una característica esencial que permite utilizar tubos de PFA en aplicaciones exigentes como reactores químicos, intercambiadores de calor y líneas de vapor.

Definición de estabilidad térmica: Qué significa "alta temperatura" para los polímeros

Cuando hablamos del rendimiento de un polímero a "alta temperatura", nos referimos a varios conceptos distintos pero relacionados. La métrica más común es el temperatura de servicio continuo. Es la temperatura máxima a la que el material puede funcionar de forma continua durante su vida útil prevista sin una degradación significativa de sus propiedades clave (como la resistencia a la tracción o la resistencia química).

Más allá de esto, también podríamos considerar la temperatura máxima a corto plazoque el material puede soportar durante breves periodos. Otro factor importante es la temperatura de desviación térmica (HDT)que mide la temperatura a la que una barra de prueba estándar del material se deforma bajo una carga específica. Por último, debemos comprender cómo cambian las propiedades mecánicas de un material, como su resistencia y rigidez, a medida que aumenta la temperatura. Puede que un material no se funda, pero podría volverse demasiado blando para realizar su función.

En el caso del PFA, su excepcional estabilidad térmica se debe, una vez más, a la fuerza del enlace carbono-flúor. Se necesita una gran cantidad de energía térmica para hacer vibrar estos enlaces hasta el punto de romperse. Esta estabilidad inherente a la propia cadena polimérica es lo que permite al PFA mantener su identidad química y su estructura a temperaturas elevadas.

Temperatura de servicio continuo de los tubos de PFA

La temperatura de servicio continuo ampliamente aceptada para el PFA es de 260°C (500°F). Se trata de una cifra notable para un polímero termoplástico. Para contextualizar:

- Polietileno (PE)utilizado en las bolsas y botellas de plástico habituales, comienza a reblandecerse significativamente por encima de los 80°C (176°F).

- Cloruro de polivinilo (PVC)utilizado para las tuberías domésticas, suele limitarse a unos 60 °C (140 °F).

- Policarbonato (PC)un plástico de ingeniería más duro, tiene un límite de servicio continuo de unos 120°C (248°F).

- Nylon (PA)utilizado en piezas mecánicas, puede soportar hasta 85-150°C (185-302°F) dependiendo del grado y las condiciones.

La capacidad del PFA para funcionar continuamente a 260°C lo sitúa en la élite de los polímeros. Esto significa que puede utilizarse en aplicaciones de síntesis química a alta temperatura, ciclos de esterilización por vapor in situ (SIP) habituales en la industria farmacéutica (normalmente a 121-134°C) o para transportar fluidos calientes y corrosivos en plantas industriales. Esta capacidad de alta temperatura, combinada con su inercia química, crea una sinergia que resuelve muchos retos de ingeniería a la vez.

Comparación de límites térmicos: PFA vs. FEP y PTFE

La mejor forma de entender el rendimiento térmico del PFA es compararlo con sus parientes más cercanos de la familia de los fluoropolímeros. Esta comparación arroja luz sobre las ventajas y desventajas específicas que guían la selección del material.

| Propiedad | PFA (perfluoroalcoxi) | PTFE (Politetrafluoroetileno) | FEP (etileno propileno fluorado) |

|---|---|---|---|

| Temp. servicio continuo | 260°C (500°F) | 260°C (500°F) | 200°C (392°F) |

| Punto de fusión (aprox.) | ~305°C (581°F) | ~327°C (621°F) | ~260°C (500°F) |

| Procesabilidad de la masa fundida | Sí (extrusión, moldeo por inyección) | No (Sinterización, extrusión Ram) | Sí (extrusión, moldeo por inyección) |

| Resistencia a la fluencia | Bueno (mejor que el PTFE) | Regular (propenso a la corriente fría) | Regular a bueno (menos que PFA) |

| Resistencia a la tracción @ 250°C | ~4 MPa | ~2 MPa | Uso no recomendado |

| Claridad óptica | De bueno a excelente (transparente) | Pobre (opaco) | Excelente (Transparente) |

Como muestra la tabla, tanto el PFA como el PTFE comparten la misma temperatura nominal de servicio continuo de 260°C. Son los materiales de mayor rendimiento en este sentido. El FEP, aunque sigue siendo un material de alto rendimiento, tiene un límite significativamente inferior de 200°C. Esta diferencia de 60°C es sustancial y a menudo hace del PFA la elección necesaria para aplicaciones que operan en el rango de 200-260°C. Podría preguntarse, si el PFA y el PTFE tienen el mismo límite de temperatura, ¿por qué elegir el PFA? La respuesta está en la interacción entre la temperatura y otras propiedades.

El impacto de la temperatura en las propiedades mecánicas (fluencia y resistencia)

La temperatura nominal de un material no lo dice todo. También hay que tener en cuenta cómo se comporta su resistencia mecánica a esa temperatura. Aunque el PTFE no se degrada químicamente a 260 °C, se ablanda considerablemente y es mucho más propenso a un fenómeno denominado arrastrarse (o "flujo frío"). La fluencia es la tendencia de un material sólido a moverse lentamente o deformarse permanentemente bajo la influencia de una tensión mecánica persistente.

El PFA, debido a su estructura molecular ligeramente diferente y al entrelazamiento de sus cadenas, presenta una resistencia a la fluencia significativamente mejor y conserva una mayor proporción de su resistencia a temperatura ambiente a temperaturas elevadas en comparación con el PTFE. Por ejemplo, a 250°C, el PFA tiene aproximadamente el doble de resistencia a la tracción que el PTFE.

Imaginemos un escenario práctico: un tubo que transporta un fluido bajo presión a 240°C. Un tubo de PTFE, aunque no se funde, podría dilatarse o deformarse lentamente con el tiempo en un racor, provocando finalmente una fuga. Un tubo de PFA en las mismas condiciones mantendría su forma y estabilidad dimensional de forma mucho más eficaz. Este rendimiento mecánico superior a altas temperaturas es una de las principales razones por las que los ingenieros a menudo especifican PFA sobre PTFE, incluso cuando la temperatura está dentro del límite nominal de PTFE. Eligen el PFA no sólo por su estabilidad térmica, sino también por su estabilidad termomecánica. La disponibilidad de diversos opciones de tubos de FEP y PFA de alto rendimiento permite a los ingenieros seleccionar el equilibrio óptimo entre rendimiento térmico y procesabilidad para sus necesidades específicas.

En esencia, el PFA ofrece una solución robusta y fiable para entornos calurosos y exigentes. Proporciona el techo térmico del PTFE al tiempo que ofrece una integridad mecánica superior bajo carga, garantizando que los sistemas de conducción de fluidos sigan siendo seguros y funcionales cuando aprieta el calor.

Dato 4: La ventaja transformadora de la procesabilidad de la masa fundida

En el mundo de la ingeniería de polímeros, la forma en que un material se transforma en un objeto útil es tan importante como las propiedades intrínsecas del propio material. La sustancia más extraordinaria tiene poco valor práctico si no puede moldearse de forma eficaz y fiable. Éste es el principal reto que se propuso superar el PFA dentro de la familia de los fluoropolímeros. Aunque el PTFE marcó la pauta en cuanto a rendimiento, su resistencia a los métodos de procesamiento convencionales supuso un obstáculo importante. La capacidad del PFA para ser procesado por fusión representa un avance fundamental, transformándolo de un polvo de alto rendimiento en un material de ingeniería versátil y fabricable.

El reto del procesamiento del PTFE (sinterización)

Para apreciar la innovación del PFA, primero hay que comprender la dificultad de trabajar con PTFE. Cuando se calientan los plásticos más comunes (termoplásticos), alcanzan un punto de fusión en el que se transforman de sólido a líquido viscoso. En este estado líquido, pueden empujarse a través de una matriz para formar un tubo (extrusión), forzarse en un molde para crear una pieza compleja (moldeo por inyección) o incluso soldarse.

El PTFE desafía este comportamiento. Tiene una viscosidad de fusión excepcionalmente alta, tanto que incluso muy por encima de su punto de fusión cristalino de ~327°C, no fluye como un líquido. Se comporta más bien como un sólido gelatinoso muy blando. No puede procesarse con equipos termoplásticos convencionales. En su lugar, la fabricación de PTFE se basa en un proceso de varios pasos:

- Compresión: El polvo fino de PTFE se comprime a alta presión a temperatura ambiente en una forma preformada deseada (como un tocho sólido o un tubo de pared gruesa).

- Sinterización: A continuación, esta preforma se calienta en un horno a una temperatura superior a su punto de fusión. Las partículas individuales de polímero se funden durante este paso, pero el material no fluye. Esto es análogo a la cocción de piezas cerámicas en un horno.

- Refrigeración: A continuación, la pieza sinterizada se enfría en condiciones controladas para conseguir las propiedades finales deseadas.

En el caso de los tubos, se utiliza una variante especializada denominada extrusión de pasta o extrusión de ariete, en la que se mezcla un lubricante con el polvo de PTFE, se extruye para darle forma y, a continuación, se calienta para eliminar el lubricante y sinterizar el polímero. Estos procesos son más lentos, consumen más energía y son menos versátiles que el proceso de fusión estándar. Dificultan la producción de tubos continuos de gran longitud, la obtención de paredes muy finas o la creación de perfiles internos o externos complejos. Además, el acabado superficial resultante es intrínsecamente más poroso que el de una pieza extruida por fusión.

La solución de PFA: Un verdadero termoplástico

El PFA se diseñó meticulosamente para resolver este problema. Como ya se ha dicho, la introducción de los voluminosos grupos laterales perfluoroalcoxi a lo largo de la cadena del polímero altera el apretado empaquetamiento de las cadenas principales. Esta modificación tiene un efecto crítico: reduce drásticamente la viscosidad de fusión del polímero. Aunque sigue siendo más viscoso que muchos plásticos comunes, la viscosidad de fusión del PFA es lo suficientemente baja (varios órdenes de magnitud en comparación con el PTFE) como para permitir su procesamiento en maquinaria termoplástica estándar.

Cuando se calienta por encima de su punto de fusión de unos 305°C, el PFA se transforma en un auténtico fluido, aunque espeso. Esto significa que se comporta como un verdadero termoplástico. Esta única característica abre un mundo de posibilidades de fabricación que estaban vedadas al PTFE. Cambia radicalmente la economía y la libertad de diseño asociadas a los fluoropolímeros de alto rendimiento.

Extrusión, moldeo por inyección y soldadura de PFA

La naturaleza procesable por fusión del PFA permite una serie de técnicas de fabricación eficaces y de alta precisión:

- Extrusión de masa fundida: Este es el principal método de producción de tubos de PFA. Los gránulos de resina de PFA se introducen en un barril caliente que contiene un tornillo giratorio. El tornillo funde, mezcla y transporta el polímero hacia delante, forzándolo a través de una matriz circular. A continuación, el tubo extruido pasa por un baño de enfriamiento para solidificarse antes de ser enrollado en una bobina. Se trata de un proceso continuo que puede producir miles de metros de tubo sin soldadura con un excelente control dimensional y un acabado superficial muy suave. Permite fabricar tubos con tolerancias mucho más estrictas y paredes más finas que el PTFE.

- Moldeo por inyección: Para piezas complejas y tridimensionales, como racores, cuerpos de válvulas o componentes de bombas, se utiliza el moldeo por inyección. El PFA fundido se inyecta a alta presión en una cavidad de molde mecanizada con precisión. Esto permite crear formas intrincadas con características integradas, reduciendo la necesidad de mecanizado o montaje posteriores.

- Soldadura: Quizá una de las ventajas más significativas sea la posibilidad de soldar PFA. Con herramientas especializadas que emplean calor (como soldadores de infrarrojos o gas caliente), se pueden fusionar dos piezas de PFA, como un tubo y un accesorio. El material de la interfaz se funde y se deja que se entremezcle y se vuelva a solidificar, creando una unión permanente y monolítica. Esta soldadura por fusión es tan fuerte y resistente químicamente como el propio material original. Elimina la necesidad de uniones mecánicas que utilizan roscas o casquillos de compresión, que pueden ser posibles puntos de fuga o fuentes de contaminación. Esto es especialmente valioso en sistemas farmacéuticos y de semiconductores de alta pureza, donde la integridad del sistema no es negociable.

Implicaciones para geometrías complejas y sistemas sin fugas

Las consecuencias prácticas de la procesabilidad por fusión del PFA son de gran alcance. Los ingenieros ya no están sujetos a las limitaciones de la sinterización. Pueden diseñar y construir sistemas más complejos, más fiables y, a menudo, más rentables a largo plazo.

- Libertad de diseño: El PFA puede moldearse en componentes a medida para una aplicación específica. Puede tratarse de un bloque de válvulas multipuerto que reúna varias conexiones en una sola pieza o de una carcasa de sensor con intrincados conductos internos.

- Integridad del sistema: La posibilidad de soldar por fusión los componentes crea un paso de fluidos sin fisuras. En un sistema de suministro de productos químicos de pureza ultra alta, cada junta mecánica es un riesgo. Es un lugar donde pueden generarse partículas por fricción, donde los microbios pueden colonizar pequeñas grietas y donde pueden producirse fugas debido a vibraciones o ciclos térmicos. Un sistema de PFA totalmente soldado mitiga estos riesgos, proporcionando el máximo nivel posible de limpieza y seguridad.

- Calidad de la superficie: La extrusión por fusión produce una superficie interna excepcionalmente lisa, similar a un espejo. Este valor "Ra" (promedio de rugosidad) puede ser significativamente inferior al del PTFE sinterizado. Una superficie más lisa es más fácil de limpiar, drena mejor y reduce la posibilidad de desprendimiento de partículas y contaminación.

En resumen, aunque las propiedades químicas y térmicas del PFA lo convierten en un material de alto rendimiento, su procesabilidad por fusión es lo que lo convierte en una solución de ingeniería práctica y versátil. Democratizó el rendimiento de los fluoropolímeros de alta gama, permitiendo darles forma y ensamblarlos con la misma facilidad y precisión que los plásticos más convencionales, posibilitando así la creación de los sofisticados sistemas de alta pureza que sustentan la tecnología moderna.

Dato 5: Excelencia invisible en los dominios eléctrico y óptico

Aunque los tubos de PFA son más famosos por su rendimiento en la conducción de fluidos, su cartera de propiedades se extiende a otros dominios físicos, en particular la electricidad y la óptica. Estas características pueden "pasar desapercibidas" en una aplicación típica de transporte químico, pero son de vital importancia en campos como la electrónica, las telecomunicaciones y la tecnología de sensores. La exclusiva estructura molecular del PFA, que lo hace químicamente inerte, también le confiere excepcionales propiedades de aislamiento eléctrico y útiles características ópticas, lo que lo convierte en un material polivalente para diseños avanzados de ingeniería.

Baja constante dieléctrica y factor de disipación

Para entender las proezas eléctricas del PFA, primero debemos tocar dos conceptos clave: la constante dieléctrica y el factor de disipación.

En constante dieléctrica (o permitividad relativa) es una medida de la capacidad de un material para almacenar energía eléctrica cuando se coloca en un campo eléctrico. Una constante dieléctrica baja significa que el material no almacena mucha energía y, lo que es más importante, no interfiere significativamente con una señal eléctrica de alta frecuencia que pase a través de él o cerca de él. Para la transmisión de datos a alta velocidad, una constante dieléctrica baja es muy deseable porque permite que las señales viajen más rápido y con menos distorsión.

En factor de disipación (o tangente de pérdida) mide la ineficacia de un material aislante. Cuantifica cuánta energía electromagnética absorbe el material y se pierde en forma de calor. Un factor de disipación bajo significa que el material es un aislante muy eficiente, que desperdicia muy poca energía. Esto es especialmente crítico en aplicaciones de alta frecuencia, donde un factor de disipación alto provocaría una acumulación excesiva de calor y pérdida de señal.

El PFA destaca en ambas áreas. Sus propiedades eléctricas son el resultado directo de su estructura molecular. Los enlaces C-F son muy fuertes y no se polarizan (distorsionan) fácilmente con un campo eléctrico. La simetría de la cadena del polímero fluorado da como resultado una polaridad general muy baja. En consecuencia, el PFA tiene una de las constantes dieléctricas más bajas (en torno a 2,1) y uno de los factores de disipación más bajos de todos los materiales sólidos. Además, estos valores son muy estables en una amplia gama de frecuencias (de CC a gigahercios) y temperaturas.

Alta rigidez dieléctrica: PFA como aislante

Otra propiedad eléctrica crítica es rigidez dieléctrica. Mide el campo eléctrico máximo que puede soportar un material aislante sin "romperse" y empezar a conducir electricidad. Un material con una elevada rigidez dieléctrica es un aislante robusto, capaz de evitar la formación de arcos eléctricos incluso a tensiones muy elevadas.

El PFA posee una gran rigidez dieléctrica. Los mismos enlaces C-F fuertes y estables que proporcionan resistencia química también hacen muy difícil que los electrones se desprendan o se desplacen a través del material. Esto hace que los tubos de PFA sean una opción excelente para aislar cables de alta tensión, especialmente en entornos en los que también se requiere resistencia química o térmica. Por ejemplo, puede utilizarse como funda protectora para el cableado en el interior de una planta de procesamiento químico o como aislamiento primario de cables especializados de alto rendimiento.

Claridad óptica y resistencia a los rayos UV

Mientras que el PTFE es opaco, el PFA, por su naturaleza fundible y su menor cristalinidad, puede fabricarse con una claridad óptica excelente. Los tubos de PFA pueden ser muy transparentes, sobre todo en los espectros visible y ultravioleta (UV). Esta transparencia no sólo sirve para la inspección visual del flujo de fluidos. Permite una amplia gama de aplicaciones especializadas:

- Esterilización UV: En los sistemas farmacéuticos o de tratamiento de aguas, la luz UV se utiliza a menudo para esterilizar fluidos. Los tubos de PFA son transparentes a las longitudes de onda germicidas de la luz UV (alrededor de 254 nm), lo que permite irradiar el fluido a medida que fluye por el tubo. Muchos otros plásticos bloquearían la luz UV o se degradarían rápidamente.

- Reactores fotoquímicos: Para las reacciones químicas iniciadas por la luz, los tubos de PFA transparente pueden enrollarse alrededor de una fuente luminosa para crear un fotorreactor eficaz. Su inercia química garantiza que no reaccionará con los precursores ni con los productos.

- Carcasas de sensores: El PFA puede utilizarse para proteger sensores ópticos que deban sumergirse en fluidos corrosivos. El PFA actúa como una ventana transparente y protectora.

Además, el PFA presenta una excelente resistencia a la degradación por exposición prolongada a los rayos UV. La alta energía de la radiación UV puede romper los enlaces químicos de muchos polímeros, haciendo que se vuelvan quebradizos, descoloridos y débiles. Sin embargo, la inmensa fuerza del enlace C-F es mayor que la energía transportada por los fotones UV. Como resultado, los tubos de PFA pueden utilizarse en aplicaciones exteriores o en procesos con fuentes de luz UV intensa sin que se produzca una pérdida significativa de sus propiedades mecánicas u ópticas con el paso del tiempo.

Aplicaciones en electrónica y cableado avanzado

La combinación de estas propiedades hace del PFA un material de elección en las industrias electrónica y de telecomunicaciones.

- Cables coaxiales de alta frecuencia: En los cables diseñados para transportar señales de alta frecuencia (como los destinados a radares, comunicaciones por satélite o infraestructuras 5G), el aislante que separa el conductor central de la pantalla exterior es fundamental. La baja constante dieléctrica y el bajo factor de disipación del PFA minimizan la pérdida de señal y la distorsión, garantizando la integridad de la señal a largas distancias.

- Cableado Plenum: Por "plénum" se entiende el espacio de tratamiento del aire en los edificios (por ejemplo, por encima de un falso techo). Los cables instalados en este espacio deben cumplir estrictas normas de seguridad contra incendios. No deben propagar la llama y deben producir muy poco humo cuando se exponen al fuego. El PFA tiene una excelente retardancia de la llama (un índice límite de oxígeno >95%) y produce muy poco humo, lo que permite utilizarlo para el aislamiento de cables de datos y comunicaciones con clasificación plenum.

- Cableado de equipos semiconductores: Dentro de la compleja maquinaria utilizada para fabricar microchips, el cableado suele estar expuesto a vapores químicos corrosivos y altas temperaturas. Los cables aislados con PFA ofrecen el rendimiento eléctrico necesario y la resistencia química y térmica para sobrevivir en este duro entorno.

En estos contextos, los tubos y aislamientos de PFA no son meros componentes pasivos, sino que facilitan activamente un alto rendimiento. Garantizan la limpieza de las señales, la seguridad del suministro eléctrico y la fiabilidad de los procesos, demostrando una versatilidad que va mucho más allá del simple transporte de fluidos.

Dato 6: Un perfil de resistencia mecánica y longevidad

La capacidad de un material para resistir ataques químicos y altas temperaturas sirve de poco si no puede soportar físicamente las tensiones y presiones de su aplicación prevista. Las propiedades mecánicas de un material (resistencia, flexibilidad y durabilidad) determinan su integridad estructural. Los tubos de PFA presentan un perfil mecánico robusto que complementa su excelencia química y térmica. No es tan rígido como el metal, ni tan resistente como algunos plásticos técnicos como el PEEK, pero ofrece una combinación única de fuerza, resistencia a la fluencia y propiedades superficiales que garantizan su fiabilidad y longevidad en servicios exigentes.

Resistencia a la tracción y alargamiento de rotura

Dos de las propiedades mecánicas más fundamentales son la resistencia a la tracción y el alargamiento. Resistencia a la tracción es la tensión máxima que puede soportar un material al ser estirado o estirado antes de romperse. Alargamiento a la rotura es la medida de cuánto puede estirarse el material como porcentaje de su longitud original antes de fallar. Juntas, estas propiedades nos hablan de la resistencia y la ductilidad de un material.

A temperatura ambiente, el PFA tiene una resistencia a la tracción respetable, normalmente de 28-31 MPa (4000-4500 psi). Esto es suficiente para la mayoría de las aplicaciones de manipulación de fluidos en las que el tubo está bien sujeto. Su alargamiento a la rotura también es alto, normalmente alrededor de 300%. Este elevado alargamiento indica que el PFA no es un material quebradizo; puede deformarse significativamente antes de fracturarse. Se trata de una valiosa característica de seguridad, ya que significa que un tubo sometido a una tensión excesiva tiene más probabilidades de estirarse y deformarse, proporcionando una advertencia visual de fallo inminente, en lugar de romperse repentinamente.

Lo que es especialmente destacable, como ya se ha mencionado, es que el PFA mantiene estas propiedades a temperaturas elevadas. Mientras que todos los polímeros se debilitan a medida que se calientan, el PFA mantiene una mayor proporción de su resistencia a altas temperaturas en comparación con el FEP y, lo que es más importante, muestra una integridad estructural mucho mejor que el PTFE bajo carga.

Resistencia a la fluencia bajo carga y temperatura

Quizá la ventaja mecánica más significativa del PFA sobre el PTFE sea su mayor resistencia a la fluencia. La fluencia, a veces llamada flujo frío, es la deformación lenta y continua de un material bajo una carga constante. Es un problema importante en aplicaciones de sellado, juntas y conexiones de tubos.

Imagine un tubo de PFA conectado a una válvula mediante un racor de compresión. El accesorio funciona apretando una férula en el exterior del tubo, creando un sello. Esto crea una tensión de compresión constante en el tubo. Un material con poca resistencia a la fluencia, como el PTFE, fluirá lentamente o se deformará alejándose de este punto de presión con el tiempo. Esto puede hacer que el racor se afloje y se produzca una fuga. Este proceso se acelera considerablemente a temperaturas más altas.

La estructura molecular del PFA, con sus cadenas enredadas y grupos laterales, es más resistente a esta lenta deformación. En las mismas condiciones de presión y temperatura, un tubo de PFA mantendrá su forma y la integridad de la junta durante mucho más tiempo que un tubo de PTFE. Esto hace que el PFA sea la opción preferida para cualquier aplicación en la que las conexiones a largo plazo y sin fugas sean críticas, especialmente cuando se trata de ciclos térmicos (calentamiento y enfriamiento repetidos). Los ciclos térmicos pueden agravar los fallos relacionados con la fluencia, ya que el material se expande y contrae, y la estabilidad del PFA proporciona un sellado mucho más fiable.

Bajo coeficiente de fricción y superficie antiadherente

Como todos los fluoropolímeros, el PFA tiene un coeficiente de fricción excepcionalmente bajo. Su superficie es increíblemente resbaladiza, sólo superada por la del PTFE. El coeficiente de fricción del PFA contra el acero pulido es muy bajo, normalmente alrededor de 0,2. Esta propiedad tiene varias ventajas prácticas. Esta propiedad tiene varias ventajas prácticas:

- Baja resistencia al flujo: Los fluidos fluyen por los tubos de PFA con mínimas pérdidas por fricción, lo que puede ser una ventaja en sistemas de baja presión o alimentados por gravedad.

- Propiedades antiadherentes: La baja energía superficial del PFA hace que se le adhieran muy pocas sustancias. Esto tiene un valor incalculable en muchas aplicaciones. En la fabricación de productos farmacéuticos, impide que los costosos medicamentos se adhieran a las paredes de los tubos, maximizando el rendimiento del producto. En el procesado de alimentos, evita la acumulación de residuos alimentarios y facilita la limpieza. En la dispensación de pintura o adhesivos, evita que el material obstruya las líneas.

- Autolubricante: Para aplicaciones en las que los tubos pueden pasar por una guía o estar sujetos a abrasión, su superficie de baja fricción reduce el desgaste.

Este carácter antiadherente, o hidrófobo/oleófobo, es otra manifestación de su superficie fluorada estable y de baja energía.

Resistencia a la intemperie y exposición prolongada al medio ambiente

La durabilidad no consiste sólo en resistir una carga inmediata, sino en resistir la degradación durante años de servicio. El PFA demuestra una extraordinaria durabilidad a largo plazo, a menudo denominada "resistencia a la intemperie". Como se ha comentado en el contexto de sus propiedades ópticas, el PFA es prácticamente inmune a la degradación causada por la radiación UV. Esto significa que puede utilizarse en exteriores sin volverse quebradizo o descolorido como muchos otros plásticos.

Además, no absorbe agua. Muchos polímeros, como el nailon, absorben la humedad de la atmósfera, lo que puede provocar que se hinchen y cambien sus dimensiones y propiedades mecánicas. El PFA es completamente hidrófobo; sus propiedades permanecen constantes independientemente de la humedad ambiental. Esta estabilidad dimensional es crucial para mantener tolerancias ajustadas en equipos de precisión.

Esta combinación de resistencia a los rayos UV y comportamiento no higroscópico significa que un componente de PFA tendrá prácticamente las mismas propiedades el día que se retire del servicio que el día que se instaló, incluso después de años de exposición a la luz solar, la lluvia y la humedad. Esta estabilidad a largo plazo reduce los costes de mantenimiento y garantiza un rendimiento predecible y fiable durante toda la vida útil del sistema. En esencia, el perfil mecánico del PFA es de resistencia y fiabilidad, y proporciona la columna vertebral física necesaria para soportar sus extraordinarias capacidades químicas y térmicas.

Dato 7: Marco práctico para la selección y aplicación de tubos de PFA

Conocer las propiedades teóricas del PFA es una cosa; aplicarlo con éxito en un sistema del mundo real es otra. El paso final para entender qué es un tubo de PFA implica pasar del "qué" al "cómo". La selección y aplicación de los tubos de PFA requiere una cuidadosa consideración de las exigencias específicas de la aplicación, un conocimiento de los posibles modos de fallo y el cumplimiento de las mejores prácticas de instalación. Este marco práctico ayuda a salvar la distancia entre la ciencia de los materiales y la ingeniería, garantizando que se aproveche al máximo el extraordinario potencial del PFA.

Identificar el grado adecuado de PFA para su aplicación

No todos los PFA son iguales. Los fabricantes producen diferentes grados de resina de PFA adaptados a características específicas de rendimiento. Elegir el grado adecuado es la primera decisión y la más importante.

- Grado industrial estándar: Se trata de un grado de uso general adecuado para una amplia gama de aplicaciones de procesamiento químico en las que los principales requisitos son una elevada resistencia química y estabilidad térmica. Ofrece un buen equilibrio entre rendimiento y coste.

- Grados de alta pureza (HP) y pureza ultra alta (UHP): Estos son los grados especificados para las industrias de semiconductores, farmacéutica y biotecnológica. Se producen a partir de resinas seleccionadas y se fabrican en salas blancas para minimizar la contaminación. Estos grados vienen con certificaciones que detallan los niveles extremadamente bajos de extraíbles metálicos y orgánicos. El coste es más elevado, pero no es negociable para aplicaciones en las que la pureza es primordial.

- Grados de alta vida flexible: Algunas aplicaciones implican flexiones o dobleces repetidos, como en equipos robóticos o bombas peristálticas. Existen calidades especializadas de PFA modificadas para mejorar la resistencia a la flexión y resistir el agrietamiento por tensión bajo cargas cíclicas.

- Grados soldables: Aunque la mayoría de los PFA son soldables, algunos grados están optimizados específicamente para determinadas técnicas de soldadura (como la soldadura por infrarrojos) con el fin de garantizar las uniones más fuertes y consistentes.

El proceso de selección debe comenzar con un análisis exhaustivo de los requisitos de su sistema. ¿Cuál es la sustancia química más agresiva a la que se enfrentará? ¿Cuál es la temperatura y presión máximas de funcionamiento? ¿Es importante la pureza? ¿Está el tubo sujeto a flexión mecánica? La respuesta a estas preguntas le orientará hacia la calidad adecuada.

Modos habituales de fallo y cómo prevenirlos

Incluso un material de alto rendimiento como el PFA puede fallar si se aplica mal. Comprender los modos de fallo habituales es clave para diseñar un sistema robusto.

- Torcedura: Los tubos de PFA, como todos los tubos semirrígidos, tienen un radio de curvatura mínimo. Si se dobla demasiado, puede doblarse. Un pliegue crea un punto de concentración de tensiones propenso a la fractura y restringe gravemente el flujo. La prevención es sencilla: respete siempre el radio de curvatura mínimo especificado por el fabricante. Si es necesario realizar curvas cerradas, utilice codos preformados o accesorios diseñados para transiciones de 90 grados.

- Fugas por fluencia en accesorios: Como ya se ha comentado, aunque el PFA tiene una buena resistencia a la fluencia, no es nula. En aplicaciones de alta temperatura bajo presión constante, los racores pueden aflojarse con el tiempo. La prevención implica utilizar el tipo correcto de racor (los racores abocardados suelen preferirse a los racores de compresión para trabajos de alta pureza y alta temperatura), un par de apriete de instalación adecuado y una inspección y reapriete periódicos como parte de un programa de mantenimiento preventivo.

- Abrasión: Aunque el PFA es duradero, su superficie es relativamente blanda en comparación con los metales. Si se coloca de forma que roce con una superficie afilada o abrasiva, puede desgastarse con el tiempo. La prevención pasa por un correcto tendido y sujeción del tubo. En zonas de alta vibración, el uso de manguitos protectores u ojales puede evitar el desgaste abrasivo.

- Superación de los límites de presión/temperatura: Cada tubo tiene una presión nominal que disminuye a medida que aumenta la temperatura. Los fabricantes proporcionan tablas en las que se detalla la presión máxima de trabajo a distintas temperaturas. Es imperativo operar dentro de estos límites, incluyendo un factor de seguridad adecuado. Un aumento de la presión o de la temperatura por encima de la clasificación del material puede provocar la rotura.

Buenas prácticas de instalación: Accesorios, curvado y soporte

Una instalación adecuada es la última pieza del rompecabezas. Un sistema de varios millones de dólares puede verse comprometido por una sola conexión mal hecha.

- Cortando: Utilice siempre un cortatubos especial para tubos de plástico. Esto garantiza un corte limpio, cuadrado y perpendicular a la longitud del tubo. Un corte irregular o en ángulo, a menudo realizado con un cuchillo, no sellará correctamente en un racor.

- Accesorios: For PFA, several types of fittings are common.

- Compression Fittings: These are common and easy to use but can be a point of creep-related failure at high temperatures. They work by compressing a ferrule onto the tube’s outer diameter.

- Flare Fittings: These are generally considered superior for high-purity and secure applications. The end of the tube is heated and formed into a 45-degree flare using a special tool. This flared surface then seals against a matching surface in the fitting. This creates a seal with a large surface area and minimizes stress on the tube.

- Fusion Welding: As mentioned, this provides the ultimate in leak-proof, high-purity connections by creating a seamless, monolithic system. It requires specialized equipment and trained technicians but offers unparalleled reliability.

- Support: PFA tubing is not self-supporting like metal pipe. It must be properly supported along its length with clamps or in a tray to prevent sagging. Sagging can create low points where fluid can collect and can put undue stress on fittings. The support spacing depends on the tube diameter and operating temperature, with closer spacing required for larger tubes and higher temperatures.

Cost-Benefit Analysis: When to Choose PFA Over Other Materials

PFA tubing is a premium product with a corresponding price tag. It is significantly more expensive than PVC, polyethylene, or even stainless steel in many cases. Therefore, its use must be justified through a cost-benefit analysis. The initial purchase price is only one part of the total cost of ownership.

One should choose PFA when the cost of failure is unacceptably high.

- In a semiconductor fab, a single contamination event can ruin a batch of wafers worth hundreds of thousands of dollars. The incremental cost of UHP PFA tubing is negligible in comparison.

- In a pharmaceutical plant, product contamination can lead to batch rejection, regulatory fines, and patient safety issues. The reliability of PFA is a form of insurance.

- In an aggressive chemical plant, a leak can cause a safety hazard, environmental damage, and costly downtime for repairs. The longevity of PFA in corrosive environments reduces maintenance costs and improves safety.

In these scenarios, PFA is not an expensive luxury; it is the most cost-effective solution when viewed over the entire lifecycle of the system. The decision to use PFA is a decision to prioritize purity, safety, and long-term reliability over short-term material cost savings.

Preguntas frecuentes sobre tubos de PFA

What is the main difference between PFA and PTFE tubing? The primary difference is melt processability. PFA is a true thermoplastic that can be melt-extruded and injection molded, resulting in smoother surfaces and the ability to create more complex shapes. PTFE is not melt-processable and must be formed through a sintering process. While both share a high service temperature of 260°C and excellent chemical resistance, PFA has superior mechanical properties at high temperatures, particularly better creep resistance.

Can PFA tubing be sterilized? Yes, PFA tubing is excellently suited for sterilization. It can be repeatedly sterilized using all common methods, including autoclaving (steam sterilization), ethylene oxide (EtO), gamma radiation, and E-beam. Its high service temperature of 260°C means it easily withstands typical autoclave cycles of 121-134°C without any degradation. Its chemical inertness also makes it compatible with chemical sterilants like hydrogen peroxide.

Is PFA tubing resistant to UV light? Yes, PFA tubing has outstanding resistance to ultraviolet (UV) radiation. Unlike many other plastics that become brittle and degrade with UV exposure, the strong carbon-fluorine bonds in PFA are not broken by UV energy. This makes it suitable for outdoor applications and for use in processes involving UV light, such as UV water purification systems or photochemical reactors.

What is the maximum operating pressure for PFA tubing? The maximum operating pressure of PFA tubing is dependent on three factors: the tube’s diameter, its wall thickness, and the operating temperature. Pressure ratings decrease significantly as temperature increases. For example, a 1/4 inch OD tube with a 0.040 inch wall might be rated for over 500 psi at room temperature, but that rating could drop to around 150 psi at 200°C. Always consult the manufacturer’s specific pressure-temperature charts for the exact tubing dimensions you are using.

How do you connect PFA tubing? PFA tubing can be connected using several methods. The most common are compression fittings, which use ferrules to grip the outside of the tube, and flare fittings, which provide a more secure seal by flaring the end of the tube. For the highest level of purity and leak integrity, PFA can be fusion welded using techniques like infrared (IR) or hot gas welding to create a permanent, seamless bond between the tube and a fitting.

Is PFA tubing safe for food contact? Yes, many grades of PFA tubing comply with food contact regulations, such as FDA 21 CFR 177.1550. Its chemical inertness and non-stick properties mean it will not impart any taste or odor to the food product, and its smooth surface is easy to clean. It is often used in food and beverage processing for transporting everything from viscous sauces to high-purity water and cleaning solutions.

Conclusión

The inquiry into the nature of PFA tubing leads us through a fascinating intersection of molecular chemistry, materials science, and practical engineering. It is not merely a plastic tube but a highly specialized solution born from a specific need: to capture the extraordinary performance of PTFE in a form that is versatile and manufacturable. Its identity is defined by a subtle yet profound architectural choice at the molecular level—the introduction of a perfluoroalkoxy side chain—that unlocks the world of thermoplastic processing without making significant compromises on chemical inertness or thermal stability.

This allows PFA to serve in environments where lesser materials would falter. It provides a pure and unreactive conduit for the aggressive chemicals and sensitive biologics that drive our most advanced industries, from semiconductors to pharmaceuticals. It withstands temperatures that would melt or decompose other polymers, all while maintaining its mechanical integrity. It offers the design freedom to create complex, leak-proof systems that are fundamental to safety and reliability. While it represents a significant investment compared to commodity materials, its value is not measured in its initial cost, but in the cost of failure it prevents—the cost of a contaminated product, a failed process, or a hazardous leak. PFA tubing stands as a testament to the power of deliberate material design, providing a robust and elegant solution to some of modern engineering’s most demanding challenges.

Referencias

Entegris. (2025). FluoroLine® industrial grade PFA tubing. Retrieved from https://www.entegris.com/shop/en/JPY/products/fluid-management/fluid-handling/tubing-and-pipe/FluoroLine-Industrial-Grade-PFA-Tubing/p/FluoroLineIndustrialGradePFATubing

Fluorostore. (2025). PTFE, FEP, PFA, ETFE, ECTFE, PCTFE, and PVDF fluoropolymer material properties. Retrieved from

Gendian. (2025). Fluoropolymer tubing. Retrieved from https://www.gendianmaterials.com/extruded-tube/feppfa-tubing/

Gendian. (2025). FEP industrial fluoropolymer tubing. Retrieved from https://www.gendianmaterials.com/extruded-tube/fep-industrial-fluoropolymer-tubing/

Imbalzano, J. F., Kerbow, D. L., & Wheland, R. C. (1994). The art of fluoropolymer processing. Advanced Materials & Processes, 145(1), 27.

Quanda Plastic. (2022). PFA tube supplier | Specification chart, applications. Retrieved from

Scheirs, J. (Ed.). (2000). Modern fluoropolymers: High performance polymers for diverse applications. John Wiley & Sons.

Teng, H. (2012). Panorama del desarrollo de la industria de los fluoropolímeros. Ciencias Aplicadas, 2(2), 496-512. https://doi.org/10.3390/app2020496

+86-13752771911

+86-13752771911 E-mail:ptfetube@yozonetech.cn

E-mail:ptfetube@yozonetech.cn